頑丈な輸送の分野では、スチールダンプトラックはコア機器として、砂、砂利、鉱石などのバルク商品を輸送する重要なタスクを引き受けます。その作業環境は厳しいものであり、複雑な道路状況、重い負荷衝撃、腐食性の材料侵食に長い間直面しており、車両の錆や構造疲労などの頻繁な問題をもたらしています。従来のコーティングプロセスは、貧しい気象抵抗と不十分な腐食性能の不十分なため、高強度の使用のニーズを満たすことは困難です。錆びないパウダーコーティング技術の出現は、この問題に対する革新的なソリューションを提供します。

錆びない粉末コーティングは、マトリックスとして熱硬化性樹脂とフィラーとしての金属酸化物を備えた高性能コーティング材料です。静電吸着技術を使用して、前処理された鋼表面に荷電粉末を均等に噴霧し、高温硬化後に密なコーティングを形成します。従来の溶媒ベースのコーティングと比較して、この技術には3つのコアの利点があります。

環境保護:硬化プロセス中に揮発性有機化合物(VOC)放出はありません。これは、グリーン製造基準を満たしています。

気象抵抗:コーティングは密度が高くて非多孔性であり、水蒸気や塩スプレーなどの腐食性媒体を効果的にブロックでき、1000時間以上の中性塩スプレー抵抗があります。

機械的特性:硬化後、コーティングの硬度は4時間以上に達し、衝撃強度は50kg・cmを超え、頻繁な積み込みと荷重装置の機械的摩耗に耐えることができます。

アンチラストパウダーコーティングによるダンプトラックの耐久性を改善するメカニズム

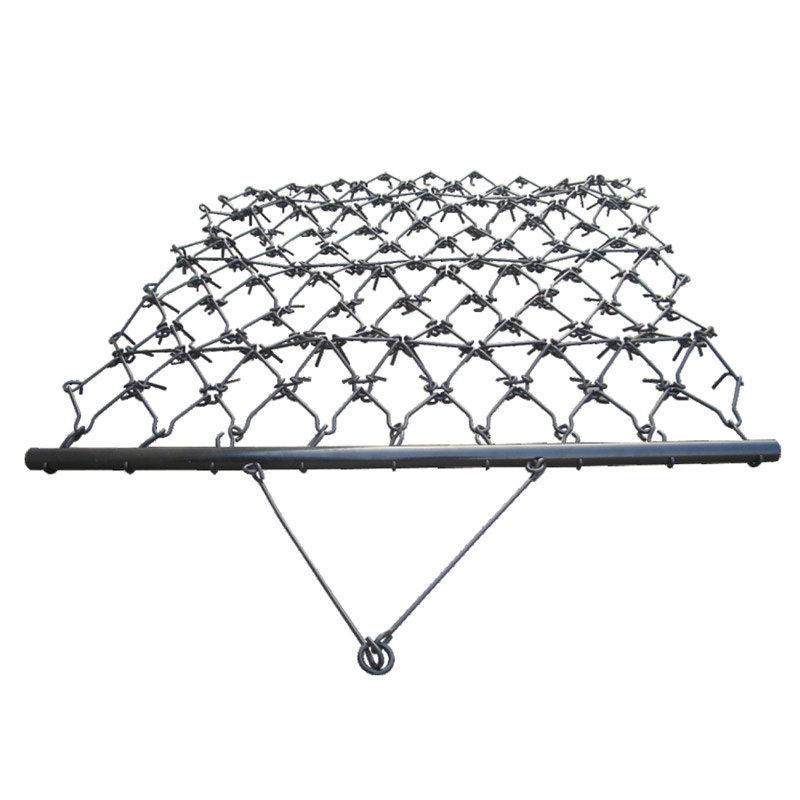

ダンプトラック 箱は、持ち上げて荷降ろしするときに、数トンの商品の瞬間的な影響に耐える必要があります。アンチラスト粉末コーティングは、基質と冶金結合層を形成し、構造部分の疲労抵抗を大幅に改善します。たとえば、縦方向のビームとボックスのクロスビームの間の接続では、コーティングは応力濃度係数を30%以上減らし、亀裂の伝播を効果的に遅らせることができます。

従来のコーティングの錆速度は、鉱石輸送で3年以内に40%に達する可能性がありますが、アンチラスト粉末コーティングはシールド効果により腐食率を年間0.02mm/年に減らします。ダンプトラックの特定のモデルを例にとると、この技術を採用した後、主要なコンポーネントのサービス寿命は5年から8年以上に延長され、ライフサイクル全体のメンテナンスコストは約35%削減されます。

コーティングの自己修復特性は、再塗装の頻度を減らすことができます。その熱膨張係数は、鋼のそれに近く(12×10⁻⁶/℃)、-40℃から120°の作業条件下で安定性を維持し、温度差によるコーティングの亀裂を回避します。物流会社は、アンチラストパウダーコーティングを備えたダンプトラックの年間メンテナンス時間は200時間以上削減されたと報告しました。

特別な労働条件下でのアンチラスト粉末コーティングの性能

海洋またはオフショアの操作シナリオの場合、コーティングに追加されたナノスケールの亜鉛酸化亜鉛フィラーは、相乗的腐食保護を実現するために、クロム酸塩汚染前処理と組み合わせた物理的障壁を形成できます。実際の測定データは、塩スプレー試験室での2000時間の暴露後、コーティングの接着が依然として5レベルの標準(GB/T 9286-1998)を維持していることを示しています。

鉱石の荷重と荷降ろしプロセス中、コーティング表面に形成された密な酸化膜は、砂利の影響に抵抗する可能性があります。サンドフォールウェアテスト(ASTM G65)は、その耐摩耗性が従来のコーティングの抵抗よりも2倍高いことを確認し、50,000の積み込みと荷降ろし後に車両ボックスの床が平らなままであることを確認します。

北の冬には、コーティングは、-30°Cの低温と荷重と荷降ろしによる熱放射の交互の影響に耐える必要があります。そのガラス遷移温度(TG)は180°Cに達し、-40°Cの低温で柔軟性のままで、腹立てによるコーティングの剥離を回避します。

ダンプトラックのライフサイクル値に対するアンチラストパウダーコーティングの影響

粉末コーティングプロセスには、前処理(脱脂、リン酸塩)、静電噴霧、硬化の3つの主要なプロセスが含まれます。単一の車両のコーティング時間はわずか45分で、従来のプロセスよりも60%効率的です。硬化炉は、赤外線放射暖房技術を使用して、エネルギー消費を40%削減し、省エネと排出削減の要件を満たしています。

コーティングの化学腐食耐性は、酸性雨、雪の融解剤などによる侵食に抵抗する可能性があります。地方自治体のエンジニアリングアプリケーションでは、車両が塩化物を含む環境で動作している場合、電気化学的インピーダンス分光法(EIS)テストは、そのインピーダンス弾性率が10〜10を超えていることを示しています。

コーティングはリサイクルおよび再利用でき、鋼の純度は塗料除去後99.5%に達し、循環経済の要件を満たしています。その廃棄物処理コストは、溶媒ベースのコーティングのコストよりも70%低く、ライフサイクル全体でグリーン管理を達成します。

もっと見る

もっと見る

もっと見る

もっと見る

もっと見る

もっと見る

もっと見る

もっと見る